Kablo İzolasyon Malzemeleri

performansını, ömrünü ve dayanıklılığını etkiler mi?

Monomer/Polimer nedir?

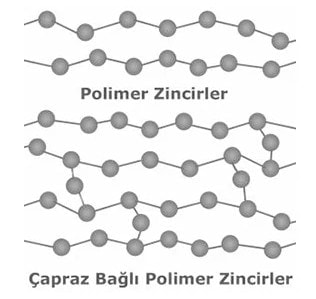

birleşmesinden oluşan çok daha büyük makro moleküllere polimer adı verilir.

Resim2 : Örnek polimer moleküler yapısı

Monomerler birbirlerine kovalent bağlarla bağlanarak kendilerinden daha büyük moleküller oluştururlar. Polimer molekülü boyunca birbiri ardına bağlanarak, zincirin ana iskeletini oluşturan kısmına ana zincir denir. Poly-mer kelimesi Yunanca’dan gelmektedir. “Poly”nin anlamı “çok”, “meros”un anlamı ise ünite/birim anlamına gelmektedir. “Plastikos”un anlamı da “eritilebilir”dir. Plastikler ısı ve basınçla şekillendirilebilen sentetik polimerlerdir. Kovalent bağ ise, her bir atomun son yörüngesindeki bir veya birden fazla elektronun diğer bir atomla paylaşılmasıdır.

İzolasyonun tarihsel gelişimi

Kristof Kolomb, 1493 yılında Amerika’ya yaptığı ikinci yolculuk sırasında Haiti Adası’nda, yerlilerin tuhaf bir maddeden yapılmış bir topla oynadıklarınıgördü. Bu öyle bir toptu ki, yere vurdukça zıplıyordu. Diğer yanda ise, bu malzemenin kaynağı olan ağaçtan elde ettikleri süt gibi maddenin içine ayaklarını batırıp çıkardıklarını ve kuruduktan sonra çarığa benzer bir çeşit ayakkabı oluşturduklarını gözlemledi. Kauçuğun plastik teknolojisindeki yolculuğu, bu keşifler ile başladı.

1839 yılına gelindiğinde, Charles Goodyear adındaki Amerikalı’nın bir raslantı sonucu bulduğu sistem, lastik sanayiinde devrim yarattı. Goodyear, lateksi ısıtıp kükürtle işleyerek, daha elastiki ve dayanıklı bir duruma getirdi. Böylece, kauçuğa hava şartlarından etkilenmez bir nitelik kazandırdı. Bu işleme, “Vulkanizasyon” denir.

Charles Goodyear, yönteminin Amerika’daki patentini almayı başardı; ancak Fransa ve İngiltere’den yasal formaliteler nedeniyle, patent alamadı. Goodyear, Paris’te borçları nedeniyle hapis yattıktan sonra, Amerika’ya döndü; ancak patentleri ortakları tarafından yağmalandığından, yoksulluk içinde öldü. En azından “Goodyear Tyre” ve “Rubber Company” gibi şirketler onun isminin gelecek kuşaklar tarafından da anılmasını sağladı. Bu devrim, özellikle 1930’lu yıllardan sonra daha hızlı bir ivme kazandı ve günümüzde de devam eden teknoloji çalışmalarının da temellerini atmış oldu.

Kabloda izolasyon

Kablo endüstrisinde kulanılan izolasyon malzemeleri ekstrüzyon metodu ile kullanılır. Ekstrüzyonda kullanılan makine, bir motor ısıtıcı ile kaplanmış bir kovan içindeki vidayı döndürerek, sıcaklık ve basınç altında plastik granüllerin eriyik hale gelmesini sağlar.

Eriyik haldeki plastik, meme ve ağızlık yardımı ile, genelde hortum biçimiyle, istenen malzeme üzerine bir çeşit kaplama yapılır. Soğuması için su kanalı içine girer. Kablo endüstrisinde kullanılan izolasyon malzemeleri; termoplastik, termoset, silikon ve kağıt bazlı izolasyon malzemeleridir.

Termoplastik izolasyonlar

Termoplastik bileşikler, ısıtıldıklarında yumuşayabilen, soğutulduklarında tekrar sertleşebilen plastikler grubudur.

- PVC (Polivinil Klorür); kabloda en yaygın olarak kullanılan termoplastik yalıtkandır. PVC malzeme ucuz, dayanıklı ve yaygın olarak kullanılabilir; ancak PVC’de bulunan klor (halojen) yandığında kalın, zehirli ve siyah duman üretimine neden olur. Bu da duman yoğunluğu ve toksisitenin istenmediği yerlerde (tüneller, insanların yoğun yaşadığı kapalı mekanlar gibi) ciddi sağlık tehditleri oluşturur. Normal çalışma sıcaklıkları (PVC türüne bağlı olarak) 70°C ve 105°C arasında değişir. Kısa devre sıcaklık limiti, 160°C (<300 mm²) ve 140°C (>300mm²) aralıklarındadır.

- PE (Polietilen); poliolefin olarak adlandırılan polimer sınıfının bir üyesidir. Polietilenin PVC’den daha düşük dielektrik kayıpları vardır ve gerilim stresi altında neme karşı duyarlıdır (Özellikle yüksek gerilimler için).

Termoset izolasyonlar

Isıtıldıklarında sertleşen ve bu halini sürekli koruyabilen bileşiklerdir. Hem zincir içinde hem de zincirlerarası kovalent bağlara sahiptir. Isıtılınca önce yumuşar fakat yumuşarken aynı anda cross-link (çapraz bağlanma) oluştuğu için sertleşmeye başlar. Kovalent bağlarla bağlı olduğundan, tekrar ısıtılınca yumuşatmak mümkün değildir. Çok ısıtıldığı durumda ise çapraz bağlar kopar ve aşırı derecede sertleşir. Geri dönüşümleri vardır, ancak çok maliyetlidir. Bu nedenle tercih edilmez.

- XLPE (çapraz bağlanmış polietilen); birbirine bağlanmış farklı polietilen zincirleri yüksek sıcaklıklarda erimesini ya da ayrılmasını önlemeye yardımcı polimerlere (çapraz bağlama) sahiptir. Bu nedenle XLPE yüksek sıcaklık uygulamalarında daha avantajlıdır. XLPE’nin PE’ye oranla daha yüksek dielektrik kayıpları vardır; ancak diğer yandan daha iyi yaşlanma özelliklerine ve “water treeing” (Ağaçlanma) direncine sahiptir. Normal çalışma sıcaklıkları 90°C ila 110°C arasındadır. Kısa devre sıcaklığı 250°C dir.

- EPR (Etilen Propilen Kauçuk); etilen ve propilenin bir kopolimeridir. EPR, PE ve XLPE den daha esnektir, ancak her ikisinden de daha yüksek dielektrik kayıplarına sahiptir. Normal çalışma sıcaklıkları genellikle 90 °C ila 110 °C arasındadır. Kısa devre sıcaklığı 250°C dir.

Silikon izolasyonlar

Silikon, kauçuk-silikon’dan oluşan bir elastomerdir (kauçuk-benzeri malzeme). Silikon kauçuklar, genellikle bir ya da iki parçalı polimerlerdir ve özelliklerini geliştirmek ve maliyet düşürmek için dolgu maddeleri de içerebilirler. Genellikle -55° C ila +300 ° C sıcaklıklarda, reaktif olmayan, istikrarlı ve dayanıklı malzemelerdir.

Kağıt bazlı izolasyon

Kağıt, enerji kabloları yalıtımı için eski bir yöntemdir; ancak halen yüksek gerilim kabloları için kullanılabiliyor. Kağıt izolasyon, dielektrik bir akışkan (örneğin yağ ya da sentetik reçine sıvı) ile emprenye edilir (emdirilir). Kağıdın neme karşı hassas olmasından dolayı, yalıtıma su veya nem girişini engelleyebilme adına yalıtımın üzerine kurşun kılıf uygulaması yapılır.

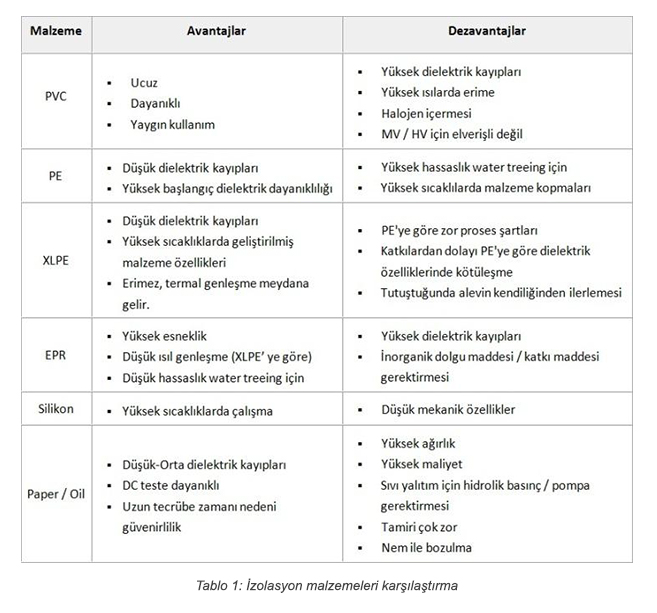

Malzeme karşılaştırma tablosundan da (Tablo 2) anlaşılacağı üzere, her izolasyon malzemesinin kendine özgü özellikleri olduğu gibi, birbirlerine karşı üstünlükleri ve zayıflıkları da vardır. Yani, izolasyon malzemelerinin seçimi, önce ulusal ve uluslararası standartlara, daha sonra da çalışma şartlarına ve taleplere dayanmalıdır.

Malzemelerin karşılaştırması

Elektriksel sistemlerde izolasyon

Sistemlerin izolasyonuna “iyi” diyebilmek için, yüksek direnç gereksinimlerini ölçmek ve bunu değerlendirebilmek gerekir. “İyi midir?” sorusunun cevabı; izolasyon direncinin ölçülmesinde gizlidir.

Hiçbir izolasyon malzemesi, sonsuz direnç sağlamaz. İzolasyonlar, pratik amaçlardan en kritik durumlara kadar kullanabileceğinden, toleransları belirlenmeli ve buna göre değerlendirilmelidir.

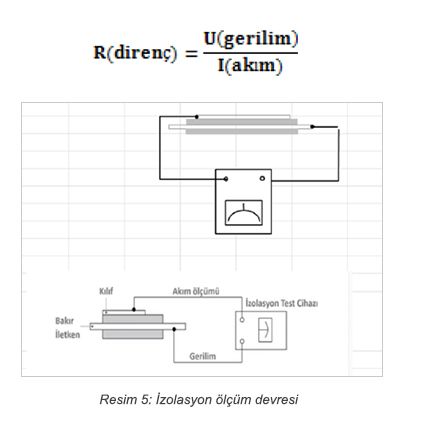

İzolasyon direnci ölçümünü anlamanın anahtarı, Ohm kanunundadır. Direnç değeri hesaplanmasında, sisteme sabit bir gerilim uygulanır ve akım değeri ölçülür. Uygulanan gerilim ve akımın oranları izolasyon direncine ulaşmamızı sağlar.

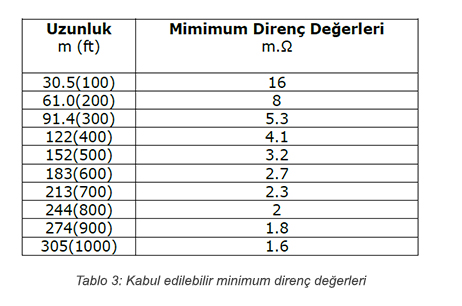

Tesiste yeni kablo montajında olabilecek izolasyon hasarlarının kontrolü, daha sonraki sürelerde kablo izolasyonlarının takibi, kontrolü ve kabul edilebilirlik değerleri IEEE 525’te verilmiş olan formülle hesaplanıp, yine verilmiş olan tabloya göre değerlendirilebilir.

Feet birim ile ölçüm yapılacaksa formülde 1000 (m) yerine 304.8 yazılmaldır. Uygulanacak minimum test gerilimi 500 V dc olmalıdır.

İzolasyonu kötüleştiren etkenler

İzolasyon, zamanla etkileşime girdiği diğer etkenler nedeni ile yalıtım kalitesini düşürebilir. Bu etkenleri 5 madde halinde ele alabiliriz:

- Elektriksel stres: İzolasyon belirli bir uygulama için tasarlanır. Aşırı yüksek ve alçak gerilimler, yalıtım içinde anormal streslenmeye yol açar ve bu olay izolasyonun çatlamasına ya da delaminasyonuna neden olabilir.

- Mekanik stres: Kablo montajı sırasında oluşan hasarlar, gözle görülebilir düzeyde olabilir. Diğer yandan; makinaların sık sık duruş ve kalkışları ve sürekli vibrasyon altında çalışması, izolasyon içinde kusurlara neden olabilir.

- Kimyasal etkenler: Bu etkenlerin başlıcası, aşındırıcı buhardır. Yağ ve hidro karbon gibi etkenler de izolasyonun kalitesini hızlıca düşürürler.

- Termal stres: Aşırı ısınma ve soğumaların oluşturduğu genleşme ve büzüşmeler, izolasyon içinde çatlamalar gibi kusurlara neden olabilir.

Makine kullanımlarındaki tüm kalkış ve duruşlar, ısıl gerilmelerin en yüksek olduğu periyotlardır. Diğer sistemlerde de kablonun yük altına girmesi, çıkması izolasyon yaşlanması açısından olumsuzluk yaratacaktır.

- Çevresel kirlilik: Kemirgenler, haşereler ya da nem gibi etkenler, kablo izolasyonunda yalıtımı etkileyecek hasarlar oluşturabilirler ya da zamanla oluşabilecek kusurlara zemin hazırlayabilir. İzolasyon üzerinde oluşan kirlilik, yüzeysel kaçak akımlar oluşturur. Bu kuru ve temiz yüzeylere kıyasla daha büyüktür. Potansiyele göre değişen ciddi hasarlara neden olabilirler.

Tesislerde izolasyonlar periyodik olarak ölçülüp değerlendirilmelidir. Bu periyodik kontroller, doğabilecek büyük kayıpları engelleyebilir. Belki olumsuzluğun tespiti ile alınacak basit önlemlerle, tesis çok uzun yıllar korunabilir. Değerlendirmede tablolar oluşturulabileceği gibi, bu kontrolleri sistematik tutabilen cihazları kullanmak da diğer bir seçenek olacaktır.

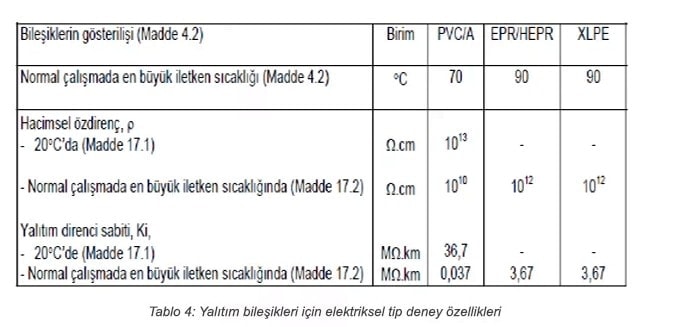

Bahsettiğimiz konulara ek olarak, kablo yapım standartlarında yer alan konulardan biri de hacimsel öz dirençtir.

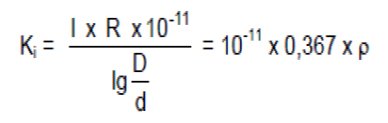

Hacimsel özdirenç, ölçülen yalıtım direncinden aşağıdaki formülle hesaplanmalıdır:

Burada;

ρ : Hacimsel özdirenç, ohm. santimetre,

R: Ölçülen yalıtım direnci, ohm,

l: Kablo uzunluğu, santimetre,

D: Yalıtımın dış çapı, milimetre,

d: Yalıtımın iç çapı, milimetredir.

Yalıtım direnci sabiti Ki, aşağıdaki formül kullanılarak da hesaplanabilir:

Çok geniş içeriğe sahip olan “izolasyon” başlığı, gerek yapım, gerekse de test standartlarında ayrıntılı bir şekilde bulunabilir.

Prysmian Group Türkiye olarak, çalışmalarımız kapsamında tüm detaylara önem veriyoruz. Bu doğrultuda da, kullanılan izolasyon malzemelerinin önemine, bir kez daha dikkat çekmek isteriz