Endüstri 4.0 ve Akıllı Fabrikalar

Dördüncü sanayi devriminin gelişi ilk olarak 2011 Yılında Hannover Messe fuarında açıklanmıştı. Bu fuar sırasında, yaklaşan devrimi açıklamak için “Endüstri 4.0” terimi Alman Şansölye Angela Merkel tarafından kullanılmıştı.

İlk sanayi devrimi üretime mekanizasyonu getirirken, ikinci sanayi devrimi elektriği getirdi. 1970’lerde gerçekleşen üçüncü sanayi devrimi ise bilişim teknolojilerinin gelişiyle üretim proseslerini daha da geliştirdi. Bu üç sanayi devrimi de sonradan tanımlanmıştı. Simdi ise ilk defa, Endüstri 4.0 terimi bir devrimi daha gerçekleşmeden tanımlamak için kullanılıyor. Devrim olduktan sonra açıklama sunmak yerine devrimin gelişi için uyaran görevi görüyor.

Endüstri 4.0 , fabrikaların bireysel müşteri gereksinimlerine yanıt vermelerine yardım eder, artan verimlilik ve etkinlik ihtiyacını ele alır; ancak aynı zamanda sosyal ihtiyaçları da ele alır: insanlar ve makineler arasında interaktif işbirliğini destekler. Dördüncü sanayi devrimi, Omron’un kurucusu Kazuma Tateishi’nin 1970 yılında Uluslararası Gelecek Araştırmaları Konferansı’nda sunulan SINIC teorisine mükemmel bir şekilde uyar.

SINIC teorisine göre (Tohum-Yenilik ve İhtiyaç-Güdü Döngüsel Evrimi, Şekil 2) bilim, teknoloji ve toplum döngüsel bir ilişkiyi paylaşır ve birbirlerini karşılıklı olarak etkilerler. SINIC teorisinde açıklanan gelecekteki Optimizasyon toplumunda, Sn. Tateisi insan zekâsının ve hislerinin bir kısmını otomatik hale getiren teknolojilerin gelecekteki gelişimlere temel teşkil edeceğini tahmin ediyor. Gelecekteki bu toplumda, insanlar ve makineler ideal bir uyum seviyesi yakalayacak.

Endüstri 4.0’da, Omron’un kurucusunun öngördüğü gelecek gerçekleşiyor.

Omron, bu dijital endüstriyel geleceğin zorluklarını ele almak amacıyla, tamamen ölçeklenebilir otomasyon çözümlerinden ve otomasyon varlıklarının sorunsuzca yeniden kullanılabilmesinden yararlanan teknolojilerle makineleri otomatik hale getiriyor. Sektördeki uzun yıllara dayanan tecrübesi ve yetkinliklerini kullanarak, tüm otomasyon çözümlerinin tüm kullanım ömrü boyunca dijitalleşmeyi kapsamına almayı hedefliyor.

Dördüncü Sanayi Devrimi ile Nesnelerin ve Hizmetlerin İnterneti

Birinci sanayi devriminin öne çıkan özelliği, mekanik destekli proseslerin endüstriye girmesiydi. İkinci sanayi devriminde elektronik gücü, fabrikalarımızın verimliliğini artırdı. 1970’lerde IT’nin gelişimi ve fabrika otomasyonu üçüncü devrimi hızlandırdı.

Dördüncü sanayi devriminin karakteristik özelliği, fiziksel dünya ile sanal dünyanın CPS (siber fiziksel sistemler) biçiminde bir araya gelmesidir.

Ayrıca, bu en yeni devrimin önceki tüm sanayi devrimlerinden daha yıkıcı bir değişim potansiyeli bulunmaktadır. Bu devrimin veri işleme gereklilikleri üzerine getirdiği baskı, geleneksel Moore kanununun mevcut ve gelecekteki gerekliliklere ayak uydurmada yetersiz kalmasına yol açıyor ve işleme gücü evrimi için yeni yol haritaları tanımlamaya zorluyor.

Bu ihtiyacın büyüklüğü, bağlı nesnelerin hızla büyümesine bakılarak kolayca tahmin edilebilir.

Bu gelişme, belirli bir segmente hizmet veren tedarik zincirinin tüm üyelerini ortaklarıyla ne ölçüde işbirliği yapmaları gerektiğini düşünmeye ve ayrıca ölçeklenebilir iş platformlarının nasıl oluşturulabileceği ve kullanılabileceği üzerinde düşünmeye itiyor.

Bağlı nesnelerden bahsederken, Nesnelerin İnternetinin doğrudan ağa bağlı olmayan ve hatta hiçbir elektronik zekâ taşımayan fiziksel cihazları da içerdiğini anlamak önemlidir. Yalnızca sanal temsilini bir IT sisteminin kullanımına sunan bir nesne, bir Endüstri 4.0 bileşeni olarak değerlendirilir.

Örnek olarak, tamamen izlenen bir üretim prosesinde üretilen basit bir röleyi düşünebiliriz. Bu röleyi eşsiz bir seri numarasıyla ilişkilendirip QR kodunda sakladığınızda bu kodu röleyi tanımlamak için kullanabilirsiniz. Bu kodu taradığınızda rölenin ne zaman, nerede, nasıl üretildiği ve müşteriye hangi rota üzerinden gönderildiği gösterilir. Bu röle tamamen dijitalleşmiş bir üretim hattında kullanılabilir. Röle kabine takıldığında kodu taranır. Yaş, teknik özellikler, kullanım ömrü beklentisi ve değişiklik için tedarik rotası sistemde hemen görülebilir.

Ayrıca kontrol sistemi rölenin kalan kullanım ömrünü her zaman tahmin etmek için işlemleri ve kontaklara uygulanan yükleri kaydedebilir. Bu tahmin yüksek arıza ihtimali olduğunu gösterdiğinde sistem otomatik olarak değişiklik için sipariş verebilir. Bu yeni ürün makinenin bir sonraki bakım döngüsünde takılarak beklenmedik arıza sürelerinin ve üretim kayıplarının önüne geçilir.

Yukarıdaki röleyi, dijital sanal temsili ile birlikte basit bir Siber Fiziksel Sistem (CBS) örneği veya en basit “Endüstri 4.0 bileşeni” türü olarak düşünebiliriz.

Endüstri 4.0 terminolojisinde, bu sanal temsil daha çok ilgili fiziksel cihazın (Endüstri 4.0 bileşeni) yönetim kabuğu olarak bilinir.

Daha karmaşık bir gerçeklikte, yukarıda açıklanan gibi basit bileşenler daha karmaşık yüksek düzeyde bileşenlerin (örneğin bir makine ya da tüm üretim hattı) içine yerleştirilebilir.

Makinelere, hatlara veya tesislere baktığımızda sistemi oluşturan iç içe cihazlar hiyerarşisi olduğunu görürüz. Endüstri 4.0 bileşeni konsepti, yönetim kabuğuyla birlikte CPS’nin kolay ve mantıksal bir şekilde ölçeklenebilmesi için tanımlanmıştır.

Basit bir CPS örneği, Nesnelerin İnternetinin arkasında yatan gerçek değeri açıklamak ve netleştirmek için de yararlı olabilir.

Dijitalleşmenin gücü verinin kendisiyle, bağlantıyla ya da cihazın işleme kapasiteleriyle ilgili değildir. Nesnelerin İnternetinin asıl gücü, bu siber öğelerin bir nesneyi, makineyi veya platformu daha iyi hale getirmek amacıyla kullanılmasından gelir. CBS içinde, siber ve fiziksel ögelerin birleşimi ürünü bir Akıllı ürüne dönüştürür. Akıllı ürün, Nesnelerin İnternetinin sağladığı güçle çok daha faydalı bir fonksiyon gerçekleştirebilen bir üründür.

Benzer şekilde, Nesnelerin İnterneti dâhilinde büyük miktarda veri, daha iyi ve daha kullanışlı hizmetler (Akıllı hizmetler) sunmak amacıyla bağımsız olarak islenebilir. Bu Akıllı Hizmetlere örnek olarak, çalışan ürünlerden veya makinelerden toplanan büyük miktarda verinin işlenmesiyle mümkün hale gelen ön bakım ve önleyici bakım verilebilir.

Dijitalleşmeye giden yol

Dijitalleşme süreci, işletmelelerin tüm bölümlerini etkiler.

2014 yılında PricewaterhouseCoopers, VDMA ve birçok endüstri ortağıyla birlikte Endüstriyel İnternetin zorlukları ve fırsatları hakkında bir anket yayınladı. Bu çalışma, kuruluşların dijital dönüşümü doğru bir şekilde uygulamak için ne ölçüde taahhüt vermeleri gerektiğini açıkça göstermektedir. Ayrıca gelecekte müşteri memnuniyetinin ve buna bağlı kurumsal başarının bu dönüşüm süreciyle nasıl bağlantılı olduğunu vurgulamaktadır.

Bu da kademeli ve yapılandırılmış bir dijitalleşme yaklaşımı gerektirir. Üretim stratejisi ve şirket altyapısı dikkatli bir şekilde dönüştürülmelidir ve iyi düşünülmüş bir plan; yani bir dijitalleşme stratejisi gerektirir. Bu dönüşümü gerçekleştirmek için iş ortamında özellikle de ilgili iş ortaklarının yatay entegre ekosisteme entegrasyonunu sağlamak amacıyla birçok değişiklik yapılmalıdır. Güvenilir ortaklardan oluşan bir ağ, bu zorluğun üstesinden gelmek için çok önemli bir unsurdur.

Bir fabrikada, haberleşmenin dikey olarak entegre edilmesi, mevcut tüm varlıkların ve ilgili verilerin yönetilmesini sağlayan temel faktördür. Dikey entegrasyon, tesis düzeyinden cihaz düzeyine sorunsuz bir iletişim altyapısı ile sağlanır.

Uygun bir dijitalleşme stratejisinde tüm önemli gelişim alanları tanımlanmalı ve aşağıdakiler gibi temel katma değerli proseslere öncelik verilmelidir:

- Toplu özelleştirme, hızlı üretim değişikliği

- Tüm yasam döngüsü izlenebilirliği ve tek ürün serileştirme

- Artan emniyet ve güvenlik düzeyi

- Az bulunan nitelikli is gücü yönetimi

- Yoğun makine işbirliği

- Hızlı tasarım ve kurulum, üretim arıza sürelerinin azaltılması

- Durum izleme ve ön bakım ile kullanım optimizasyonu

Endüstri 4.0 Platformu, tam bir Endüstri 4.0 uygulaması elde etmek için izlenecek araştırma yol haritasını tekrar doğruladı.

Bu yol haritası, dijital üretim oluşturmak ve kullanmak için birçok teknoloji halihazırda mevcut olsa da tamamen dijitalleştirilmiş bir kuruluşun 2030’dan önce mümkün olmayacağını gösteriyor. Başarılı bir şirket, tüm teknolojiler kullanılabilir hale gelene kadar bekleyemez; ancak heyecana kapılıp gerçekleşmeyecek çok yüksek beklentiler yüzünden hayal kırıklığına uğramak da yanlış olur.

En iyi yaklaşım, en fazla katma değere sahip dijital uygulamaları ele almak ve dijital yolculuğa yavaş yavaş devam etmek için mevcut teknolojiyi kullanmaya başlamayı içerir.

Dijitalleşmenin merkezinde Makine Otomasyonu ve dijitalleşen üretim için Omron’un çözümleri

Dijitalleştirilmiş üretimin başarılı bir şekilde uygulanması, üreticinin ekosisteminde bir araya getirilmiş birçok temel yetkinlik gerektirir.

Makineler, üretimin temeli olarak düşünülür ve dolayısıyla makinelerin performans göstermesini sağlayan sistemler, üretimde akıllı veri kullanımını sağlayan temel etkenlerdir. Gelecekte olabilecek değişikliklerden etkilenmeyecek donanım ve yazılım platformları kullanarak tam kapsam ve makine otomasyonu sağlayabiliriz.

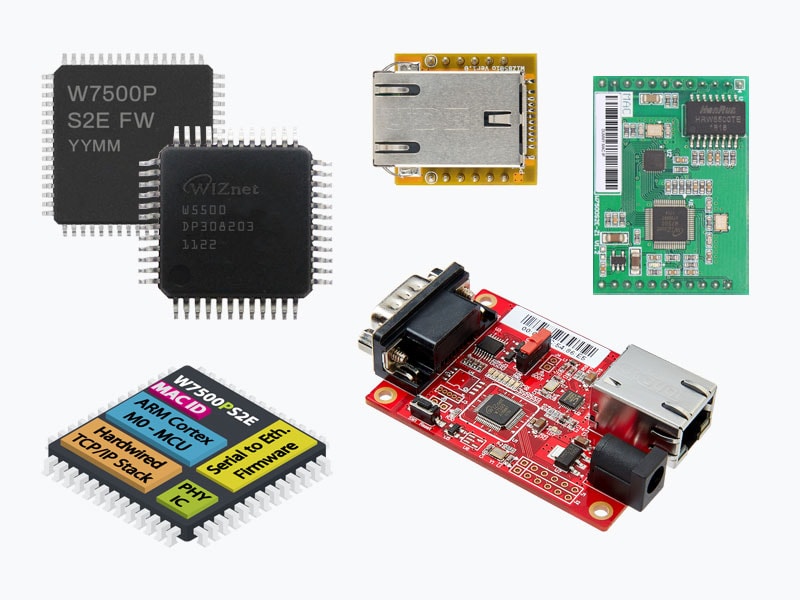

- Girdi: Omron, proximity sensör, fotoelektrik cihazları, ölçüm, anahtarlama ve görsel denetim gibi algılama teknolojilerine sahip.

- Lojik: Omron’un tamamen ölçeklenebilir makine kontrolörü platformu, sektörün en kararlı 2PID sıcaklık kontrolörü ve ayrıca lider hareket ve güvenlik kontrolörü teknolojisi her makinenin kontrol ihtiyaçlarının tüm yönlerini kapsar.

- Çıktı: Omron’un değişken hızlı sürücüleri, servo sistemleri, elektrik şalter panoları, katı hal röleleri ve elektromekanik röleler ile G/Ç cihazları güç ve hareketi yönlendirir ve yönetir.

- Güvenlik: Makine korumasının tüm yönlerini kapsayacak şekilde güvenlik switch’inden güvenli sürücüye kadar eksiksiz çözüm kapasitesi.

- Robotik: Omron’un yeni eklenen bir temel özelliği de makineleri ve hatları verimli bir şekilde ve birçok robot teknolojisiyle tamamen entegre ederek bağlama kapasitesidir.

Omron’un teknolojisi, haberleşmeyi ve bağlantılı verileri akıllı sistemler oluşturmak için verimli ve güvenilir bir şekilde kullanmasına olanak sağlar. Gelişmiş platform temelli cihazlar, ürünleri (nesneleri) ilgili verilere bağlamasına ve makine odaklı Nesnelerin İnterneti çözümleri oluşturmasını sağlar.

Dijitalleştirilmiş üretim ortamında temel faktör, sensör ve makine verilerinin sorunsuz dikey haberleşmesidir. SQL gibi veri haberleşmesi teknolojileriyle desteklenen yatay tesis genelinde entegrasyonun sağlanması da dikey entegrasyon kadar önemlidir.

Dördüncü sanayi devrimi henüz yeni başlıyor

Dijital teknolojinin ölçeklenebilirliği, yeni meta veri kaynaklarını kullanan kolektif zekâlarla birlikte büyük bir yıkıcı potansiyel vaat ediyor. Ancak şu an büyük bir heyecan içindeyiz ve kısa sürede çarpıcı sonuçlar elde etme beklentisi karşılanmayabilir.

Dijitalleşmenin gerçek potansiyelini görme kapasitesi ve heyecanı gerçek olgulardan ayırt etme becerisi, dijital yolculukta başarı ve başarısızlığı ayırt eden belirleyici faktör olacaktır. Omron’un dijital etkinleştirme teknolojileri konusundaki tecrübesi, tüm dünyada yeni fabrikalarında dijitalleşmiş üretimi gerçekleştirebilme kapasitesi sağlıyor. (Kusatsu-Japonya, Hertogenbosch-Hollanda, Sanghay-Çin ve Ayabe-Japonya).

Omron, kurucusunun SINIC teorisinin izinde, tamamen dijitalleşmiş üretimin avantajlarından yararlanmak amacıyla yeni etkinleştirme çözümleri gerçekleştirmek için teknolojiyi kullanmaya devam ediyor.

=== SON ===

Daha fazla bilgi için:

Güray Yayla

Pazarlama İletişimi Koordinatörü

Silkar Plaza, Maltepe Cad. No:6 Bayrampaşa, İstanbul, Türkiye

+90 (212)467 30 00

[email protected]

industrial.omron.com.tr