KONTROL UYGULAMALARINDA BAKIM VE ONARIM

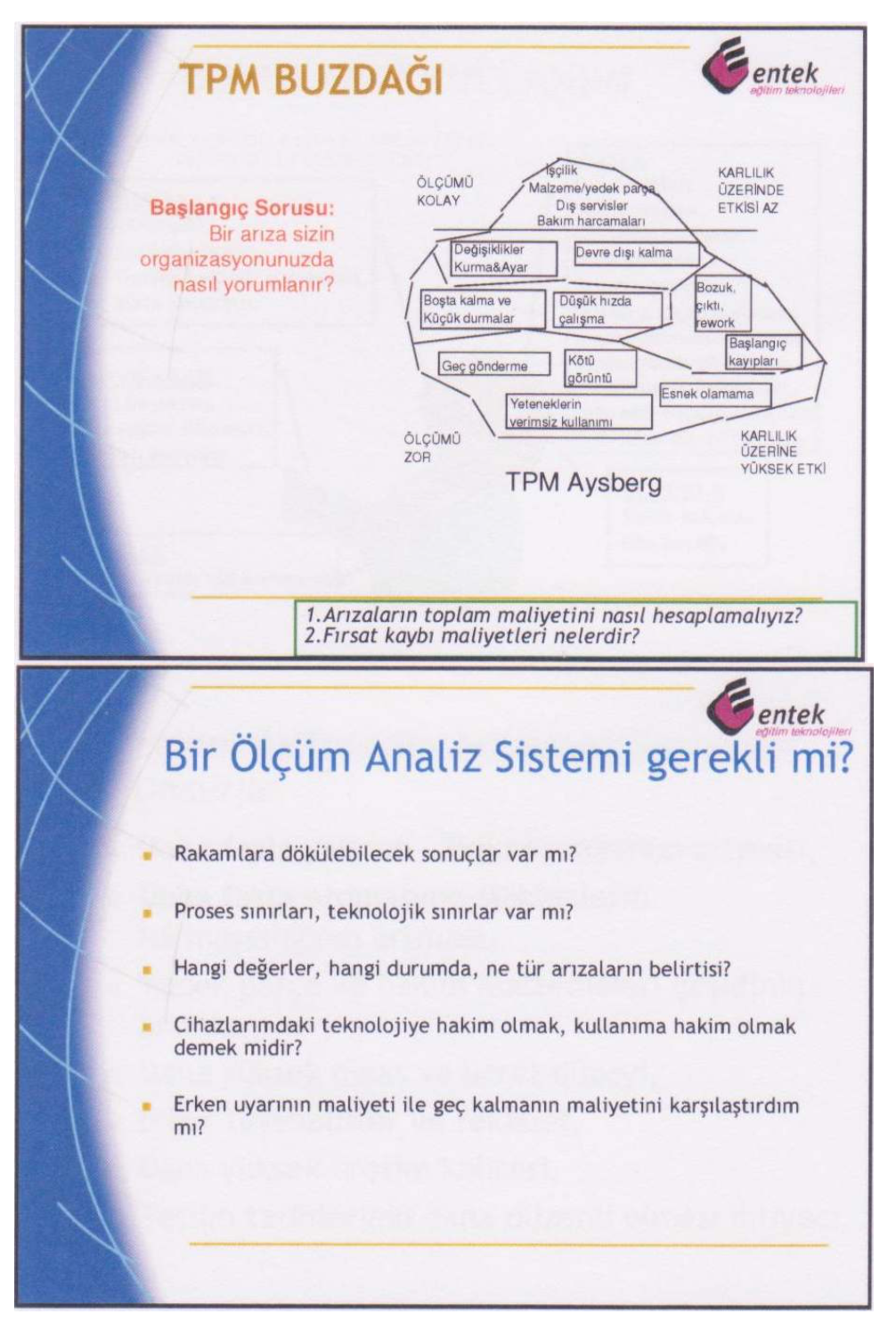

Daha kaliteli ürünü daha ucuza üretip daha çok kâr etmeyi hedefleyen firmalar, otomasyon sistemleri ile üretimlerini belirli bir düzene taşımışlardır. Hedefe erişim için bu bir yeterlilik seviyesi olmamış, maliyet kaynaklarından biri olan bakım-onarım uygulamaları geliştirilmiştir, ancak sağlıklı makineler ile kaliteli ürün üretilebileceği bilincine varılmıştır. İşte bu bilinç, “Makinenin ömrünü daha nasıl uzatabiliriz, muhtemel arızaları önceden belirleyerek en az duruş ile kaliteli üretime devam edebiliriz?” arayışına geçilmesine sebep olmuştur. Bu yaklaşım ile değişik bakım yöntemlerine odaklanılmış, makine sağlığı izlenmesi seviyesine gelinmiştir. Bu amaçla bakım teknolojisi hızlı bir gelişme göstermiştir.

Uygulamalar sonrası, sadece arızanın belirlenmesinin yeterli olmadığı, o arızanın onarım faaliyetlerinin sonucunun birlikte izlenmesi, sık tekrarlayan arızaların makinelerde yapılacak değişiklikler ile önlenmesi aşamasına ulaşılmıştır. Malzeme yorulması, makine ömrünün uzatılması çalışmaları yapılmaya başlanmıştır. Makinelerin sağlığının yönetimi, bakımonarım yöntemlerinde günümüzde erişilen en üst seviyedir.

2.1. Bakım ve Arıza Tespit Prosedürleri

Günümüzde uygulanan bazı bakım-onarım yöntemleri ve işleyiş prosedürleri şu şekildedir:

2.1.1. Arıza Çıktıkça Bakım

Arıza çıkınca onarım yapılır. Bakımcı, sürekli arızaların peşinde koşmaktan durum değerlendirmesine fırsat bulamaz. Gerekli parçanın temin telaşı, bir an önce devreye girme baskısı, sınırlı eleman ile onarım, o anlık ihtiyacı karşılıyor gibi görünse de arızanın tekrarlanması ya da makine devreye tekrar alındığında onarımın gerçek çözüm sağlamaması riski, teknik personel üzerinde yüksek stres oluşturur. Beklenmedik zamanda arızanın çıkması planlama yapmaya fırsat vermez. Arka arkaya aynı yerde ya da yakın bölgelerde arıza çıkma riski yüksektir. Maliyeti en yüksek uygulamadır; bunun sebebi arıza duruşu sürecinde yaşanan üretim kaybıdır.

Şekil 2.1: Arıza çıktıkça bakımın zaman akışı

Şekil 2.2: Önceden kestirici bakımın zaman akışı

Koruyucu Bakım

Bu yöntem bir periyodik bakım uygulaması olup, arıza çıkma periyodu ihtimali üzerine kuruludur. Bu periyotlara bağlı arıza önleyici bakım iş emirleri periyodik olarak açılır. “Arıza Çıktıkça Bakım” uygulamasının sorunlarını giderme amacı ile geliştirilmiştir. Riski, arızanın önüne geçebilmek için onarım periyotlarının kısa tutulması, bu sebeple işletme maliyetinin yükselmesidir. Gereksiz bakım uygulamaları yapılabileceği gibi, öngörülen onarım periyodundan önce arıza çıkma ihtimali de mevcuttur.

2.1.3. Kestirimci Bakım

Makineler çalışırken üzerlerinden tahribatsız şekilde periyodik olarak alınacak vibrasyon verilerinin eğilimlerinin izlenmesi, artış belirlenenlerde vibrasyon analizleri ile teşhisin önceden yapılması ve arıza çıkmadan önce, planlı onarım faaliyeti ile arıza büyümeden çevresel arızalarla birlikte planlı bakım faaliyeti ile giderilmesi metodudur. Bu yaklaşım ile, “Koruyucu Bakım” kapsamında yapılan gereksiz bakım faaliyetlerinden tasarruf edilmekte, aynı zamanda beklenmedik arızalar, çıkmadan önceden belirlenebilmektedir. Gerekli parçalar ve elaman, arıza çıkmadan önce temin edilebilmektedir. Duruş sayılarındaki azalma, parça ve işçilik maliyetlerinden büyük oranda tasarrufa sebep olmaktadır. Bundan dolayı, makine arızasının ölçülerek izlenebildiği her ortamda “Kestirimci Bakım”ın uygulanması, maliyetleri düşürme imkânı vermektedir.

2.1.4. Proaktif Bakım

Uygulanan onarımın kalitesinin belgelendirilmesidir. Bakım öncesi ve sonrasında kaydedilen veriler ve yapılan analizler ile onarım sonucu izlenir. Her yapılan onarımda, “Acaba doğru sonuca erişilmesini sağlamış mıdır?” doğrulaması yapılır. Çözüm sağlamayan onarımlar, yakın zamanda tekrar duruşun önüne geçilmesi amacı ile yeniden yapılır.

2.1.5. Güvenilirlik Esaslı Bakım

Birden fazla makine sağlığı hakkında bilgi verecek ölçüm ve analiz teknolojisi ile arıza kaynağı ve gelişimi doğrulanır. Koruyucu, kestirimci, proaktif bakım metodlarının bir bütünüdür. Tek çatı altında, bir merkezden tüm gelişmeler izlenir. Bu prosedürlerin yanı sıra arıza belirtileri ile arızaları karıştırmamak gerekir. Örneğin bir sigortanın atması arıza değil, bir arızanın belirtisidir.

2.2. Enstrümantasyon ve Kontrol Sistemleri İçin Tesisatta Dikkat Edilmesi Gerekenler

Bir enstrümantasyon ve kontrol sistemi tesis edilirken sistemin istenildiği şekilde ve verimli olarak çalışabilmesi için öncelikle kontrol sisteminin dış ortamdan etkilenmesini engellemek için gerekli yalıtımların (ses, manyetik gürültüler, toz, nem, elektriki yalıtım gibi) yapılması gerekir. Bu dış etkenlerin yanı sıra şebeke geriliminin stabilizasyonu ve devamlılığı (regülatörler, kesintisiz güç kaynakları, jeneratörler) da dikkat edilmesi gereken hususlardandır.